CTP无模组动力电池包及冷却系统设计,满足大功率大电流要求

传统动力电池集成方式CTM的空间利用率大约是40%,不利于提升整车续航和轻量化。因此,无模组技术 CTP应运而生。该技术取消了电池模组,直接将电芯集成为电池包,从而将体积利用率提高了10%~30%,并使能量密度达到200WH/KG以上。

随着无模组电池包体积和能量密度的增加,电池包散热难度将会加大,因此可以通过对无模组电池包和散热结构进行设计与优化以提高电池包的散热效果。

通过对蛇形通道的板式液冷结构进行优化设计,得到了一种最优的蛇形通道冷却板结构,并指出过宽的蛇形流道散热效果较好,但电池单体间的温差会增大。

通过增加冷却液的质量流量可以提高冷却效果,但温度均匀性没有明显改善。

通过提出了不同的冷却板结构,如带翅片的冷却板,结果表明,减小翅片间距可以降低温度。

针对散热难度的增加,设计了无模组电池包,采用数值模拟方法建立了三元锂离子电池的产热模型,探究入口水温、热导率以及质量流量对电池包散热的影响。

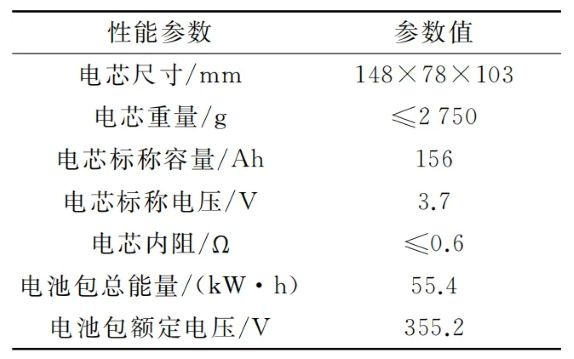

1、电池参数

研究对象为某款方形三元锂电池,电芯单体外形尺寸为148mm×78mm×103mm(不含极耳)。电池包采用 CTP结构,串联了96个单体电芯。

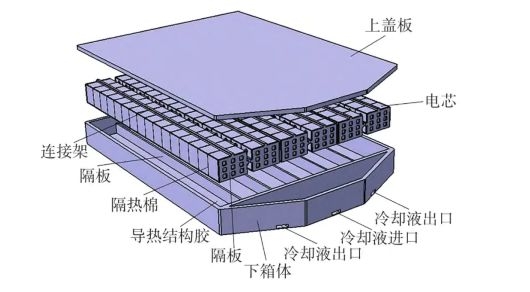

2、电池包设计

电池包主要由上盖板、电芯堆、连接架、隔板、隔热棉、导热结构胶、液冷板和下箱体组成。电池包总体尺寸为1500mm×1050mm×145mm。96个电芯分为6个电芯堆,每个电芯堆中16个电芯,放置于下箱体中。电芯堆之间设有隔板,每个电芯堆由一个连接架与两侧隔板固定。为防止电芯发生热失控,电 芯 与 电 芯 之 间 放 置 隔 热 棉,厚 度 为2mm。在电池包和 液 冷 板 之 间 加 入 导 热 结 构胶,厚度为2mm,以减少电池包和液冷板之间的接触热阻。液冷板放置在箱体的下方。

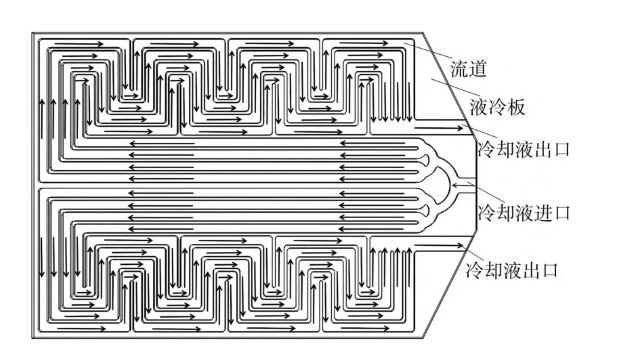

3、液冷板设计

液冷板在液冷系统中扮演着至关重要的角色,通常位于电池包下方,并与电池包大面积接触。冷却液通过液冷板内部的通道流动,带走电池包产生的热量,起到散热作用。因此,液冷板的结构设计对于电池包的散热效果至关重要。为了兼顾导热性能和轻量化设计,采用铝制材料设计了一种对称蛇形流道结构的液冷板,结构设计图如图2所示。液冷板几何尺寸为1580mm×1028mm×20mm。

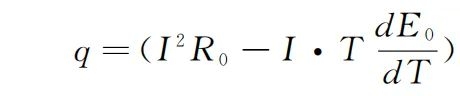

3、产热模型

电芯单体的生热率中,其基于极化机理和传热理论,将电芯生热率分解为极化损失和传热损失两个部分。通过该模型可以预测电池包的散热性能。具体如下:

式中,q为电芯的实际生热率,单位 W;R0 为电芯的内阻,单位 Ω;I为电芯放电电流的实际数值,单位 A;T*(dE0/dT )为电芯电化学特性的物理量,此处取值11.16×10^-3 V。通过上式可以计算出单体电芯在1C放电倍率下的发热功率为12.5W,电池包发热功率为1.2kW。

内容源于《无模组动力电池包设计及其冷却性能分析》

平台声明:该文观点仅代表作者本人,001can.com 信息发布平台 仅提供信息存储空间服务。