电动汽车电池热管理系统进展与挑战:综述与未来展望

本文系统梳理了当前 BTMS 技术现状,重点分析被动式、主动式与混合式三类热管理策略:被动式系统(如相变材料、导热材料)虽结构简单、能耗低,但高功率场景下散热能力有限;主动式系统(如强制风冷、液冷)散热效率更高,却需复杂设计与额外能耗;混合式系统融合前两类优势,更适配多工况需求。同时,本文指出高能量密度电池、快充技术及固态电池、锂硫电池等新型电池技术带来的挑战,并结合当前研究现状提出未来发展方向,为 BTMS 优化设计提供参考。

一、引言:为何 BTMS 对电动汽车至关重要?

锂离子电池作为电动汽车核心储能部件,其性能、安全性与寿命高度依赖温度控制。电池充放电产热若未有效管理,将引发热失控(可能起火爆炸)、性能衰减(容量与效率降低)、火灾隐患三大风险。

电池热管理系统(BTMS)旨在将电池包温度维持在 25-40℃理想区间,其性能直接决定车辆续航、充电效率与动力输出,优化后可提升续航达 25%。此外,不同电池类型对 BTMS 需求存在显著差异:磷酸铁锂电池热稳定性好,管理要求较低;三元锂电池能量密度高但产热剧烈,需更高效散热方案。本文将综述现有 BTMS 技术,剖析其优劣,探索技术突破方向。

二、被动式 BTMS:无能耗但受限于低功率场景

被动式 BTMS 依靠自然物理过程调控温度,具备无额外能耗、成本低、结构简单的优势,但难以满足高能量密度与快充场景的散热需求。该系统主要包含自然对流、导热材料与相变材料(PCM)三类技术:

自然对流:早期基础散热方式,利用空气浮力实现热交换。通过优化电池包布局和外壳设计促进空气流动,但空气导热系数低(0.026W/m・K),仅适用于小容量电池等低功率场景,高电流放电时易导致温度失控,目前应用较少。

导热材料:采用铝、铜、石墨等材料构建热传导路径,如石墨片(导热性约 1500W/m・K)用于界面填充。但材料导热系数存在上限(纯铝约 237W/m・K),高功率场景下需与其他散热方式配合使用。

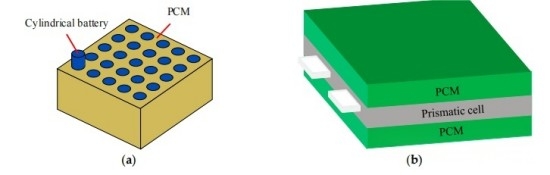

相变材料(PCM)

特性与应用:PCM 相变时吸收大量潜热(如石蜡类超 200kJ/kg),通过显热 - 潜热转换抑制温度上升,圆柱形电池采用包裹式、方形电池采用间隙填充式。

复合优化:通过添加膨胀石墨等材料提升导热性能,如膨胀石墨微封装无机 PCM 导热系数可达 4.96W/m・K。

应用局限:存在填充增重、多层结构依赖强制对流等问题,尚未大规模应用于电动汽车。

图1.PCM的常见结构。(a)圆柱形电池的PCM结构;(b)方形电池的PCM结构。

三、主动式 BTMS:高散热能力适配高功率需求

主动式 BTMS 通过外部能量驱动(如风扇、水泵)强化热交换,散热能力远优于被动式,适用于高功率电池包与快充场景,主要包括强制风冷、液冷与热管三类技术,其中液冷是当前主流方案。

(一)强制风冷:结构简单的主动散热

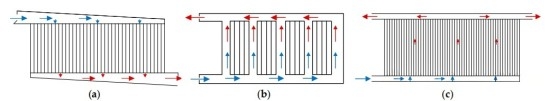

强制风冷通过增设风扇或鼓风机,增强空气流动以提升散热效率,其核心优化方向聚焦于电池布局、流道设计与气流路径三方面:

电池布局:研究表明,圆柱形电池交错排列时,最高温升与纵向间距正相关,对齐排列则呈负相关,且横向间距增大会导致温度升高;方形排列且进气口设于电池包顶部时,风冷效果最佳 。

流道设计:“Z 型” 流道优化进出口为锥形可减少压力损失、提升温度均匀性;融合 “U 型” 与 “Z 型” 优势的 “J 型” 流道,能使电池温升降低 31.1% 。

气流路径:反向分层气流(RLAF)与往复气流可提升温度均匀性,RLAF 比单向气流(UDAF)的电池温差降低 15%,往复气流能使电池最高温度降低 1.5℃、温差降低 4℃ 。

图2.三种不同形式的气流通道。(a)Z形;(b)U形;(c)J形。

强制风冷虽具备成本低、易维护的优势,但因空气导热系数低,在高温环境与快充场景下散热能力受限,且风扇运行会产生噪音与能耗,目前主要应用于入门级电动汽车。

(二)液冷:当前高功率场景主流方案

液冷利用 coolant(如水、乙二醇溶液)的高导热性(水的导热系数约 0.6W/m・K,是空气的 23 倍)实现高效散热,分为间接冷却与直接冷却两类,间接冷却因安全性高成为当前主流。

间接冷却:采用冷板、蜂窝结构或嵌入式管道,使冷却液与电池间接接触。冷板适配不同电池形状,如平板冷板用于方形电池,蜂窝冷板用于圆柱形电池间隙。

冷却液选择:水 - 乙二醇溶液适用于低温(冰点 - 40℃),铜基 nanofluid 导热性优(比纯水高 30%+),但存在颗粒沉降问题。

流道设计:蛇形、六边形流道散热佳,流线型微通道可减阻。

系统结构:多冷板布局提升温度均匀性,如三冷板系统可使峰值温度降 13.3%、温差降 43.3%(钱等,2016) 。

直接冷却:将电池浸入绝缘 coolant 中,接触面积大且散热均匀,但对 coolant 绝缘性要求极高(需避免短路),目前尚未大规模应用。

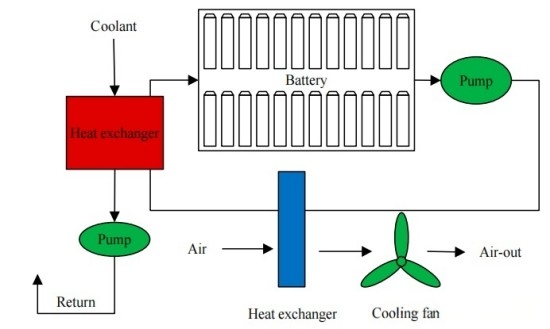

图3.间接液冷系统工作原理

液冷散热效率高、噪音低,是当前中高端电动汽车的主流选择(如特斯拉 Model 3、比亚迪汉),但结构复杂、占用空间大,且存在 coolant 泄漏风险。

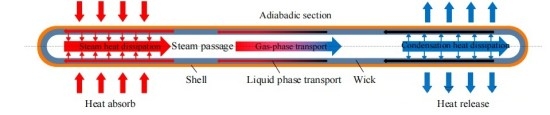

(三)热管:高效被动 - 主动结合技术

热管利用工质相变实现高效热传递,导热系数超 10⁴W/m・K,兼具被动无能耗与主动高散热优势。其工作原理为:蒸发段吸热使工质汽化→蒸汽流向冷凝段→释放潜热后冷凝→经毛细力或重力回流蒸发段,循环散热。

研究应用:常与其他散热方式结合用于电动汽车电池,如波纹铝套连接电池与热管可降温 8℃,增加热管数量能降低温度与温差(8 根后效果趋缓)。但存在集成难度大、成本高问题,目前仍处于实验阶段。

图4.热管工作原理。

四、混合式 BTMS:融合优势但待突破工程瓶颈

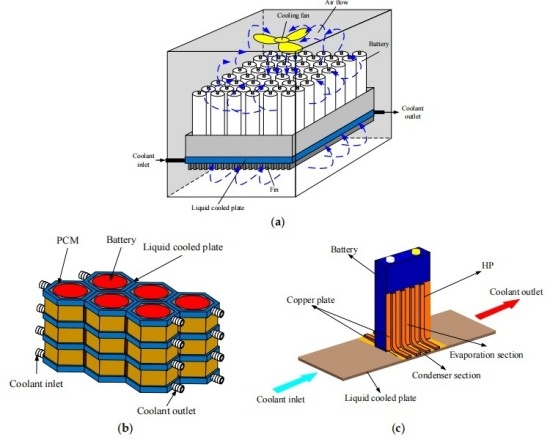

单一散热方式难以满足复杂工况需求,混合式 BTMS 融合两种及以上技术,以 “液冷为核心 + 其他技术辅助” 为主流,平衡散热效率与能耗,主要包括液冷 - 风冷、液冷 - PCM、液冷 - 热管三类组合:

液冷 - 风冷:结构简单且散热能力强,风扇辅助驱散液冷冷板余热,但存在电池内部温差超安全阈值问题。

液冷 - PCM:利用 PCM 潜热储热降低液冷能耗,实现 PCM 再生后能耗可较纯液冷降低 20% 。

液冷 - 热管:借助热管高导热性提升温度均匀性,采用间歇式冷却策略可降低 30% 能耗。

图5.几种常见的混合冷却系统。_(a)液体冷却/空气冷却;(b)液体冷却/相变材料;(c)液体冷却/热管。_

尽管混合式 BTMS 散热效果优异,但存在增加电池包重量(如 PCM 添加使重量增加 15%-20%)、成本与设计复杂度等问题,目前仍处于理论研究阶段,未应用于量产车型。

五、当前挑战:高功率与新技术带来的难题

随着电池技术发展,BTMS 面临三大核心挑战:

高能量密度电池与快充:高能量密度电池产热速率是传统电池 2-3 倍,存在局部热点;4C 快充等技术加剧产热。当前 BTMS 在有限空间内难以布置高效散热结构,且系统能耗与散热需求矛盾突出,影响车辆续航。

新型电池技术:固态电池电解质导热差、界面易过热;锂硫电池产热复杂且低温性能差。现有 BTMS 无法适配,需开发专属优化方案。

系统集成与耐久性:BTMS 与车辆空调共享资源,极端工况易竞争;需在车辆全生命周期内保持稳定,但目前缺乏长期耐久性测试数据,存在泄漏、老化等安全隐患 。

六、未来方向:高效、智能、轻量化发展

未来 BTMS 将聚焦四大发展方向:

全局能量协同管理:从单一组件优化转向整车协同,利用热泵技术回收余热,提升冬季能量利用率

智能温度预测控制:基于用户行为与环境数据,提前调控电池温度,降低能耗与充电时长

嵌入式散热结构:集成冷却通道至电池模块,采用双面冷却等设计,兼顾散热与轻量化

新型材料应用:开发高导热 PCM、耐高温电解质及低阻抗材料,平衡散热与电池性能

七、总结

BTMS 是电动汽车安全与性能的核心保障,当前被动式系统适用于低功率场景,主动式液冷是高功率主流方案,混合式系统虽效果最优但仍处研发阶段。面对高能量密度电池、快充与新型电池技术的挑战,未来需通过系统协同、智能控制、结构创新与材料突破,实现 BTMS 的高效化、轻量化与智能化,为电动汽车续航与安全提升提供支撑。

核心来源:

Wen, T.; Zhou, Z.; Zhang, Y.; Xu, X. Advances and Challenges in the Battery Thermal Management Systems of Electric Vehicles. Materials2025, 18, 4718.

平台声明:该文观点仅代表作者本人,001can.com 信息发布平台 仅提供信息存储空间服务。