微通道制造及微通道冷板制造材料优缺点解析

01.微通道冷板的常用加工方式

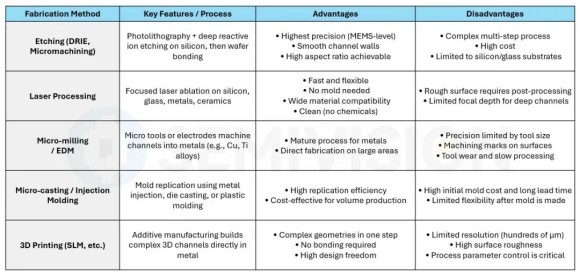

微通道冷板可以采用多种制造方法制造。最常用的技术包括硅微加工、激光加工、微铣削/电火花加工(EDM)、微铸造或金属注射成型(MIM),以及新兴的 3D 打印(增材制造)技术。

蚀刻(硅微加工):这种方法采用光刻和深反应离子刻蚀(DRIE)技术,在硅片上雕刻微米级通道,然后与另一块硅片或玻璃片进行粘合。该方法非常适合 MEMS 级别的精度,能够制造高纵横比、壁面光滑的通道。然而,工艺复杂,涉及多次光刻、掺杂和粘合步骤,成本较高。

激光加工:通过聚焦激光束,直接在材料的表面或内部进行微通道的烧蚀。激光加工具有高度的通用性,适用于硅、玻璃、金属甚至陶瓷材料。它不需要光刻模具,操作灵活,且加工速度快。研究表明,激光微加工已成为制造微通道的有效方法,得益于其速度快和无化学残留(避免蚀刻中的化学残留物)。但表面粗糙度通常较高,需进行后续处理(如清洗或抛光),且焦点深度有限,难以一次性制造非常深的通道。

机械加工(微铣削/电火花加工):使用微型刀具或电极,直接在金属基底(如铜、钛合金)上加工出通道。这是一种成熟且直接的金属加工方法,适用于通道尺寸在数十微米以上以及大面积工件的加工。然而,机械加工的精度受到刀具尺寸的限制,表面常常出现加工痕迹,刀具磨损快,且加工时间较长。

微铸造/注塑成型:利用具有负微通道图案(通过硅蚀刻或电铸制造)的模具,通过金属注塑、压铸或塑料注塑成型来复制微通道结构。这项技术非常适合大规模生产,具有高复制效率,但模具制造成本高、耗时长,只适用于大量生产。

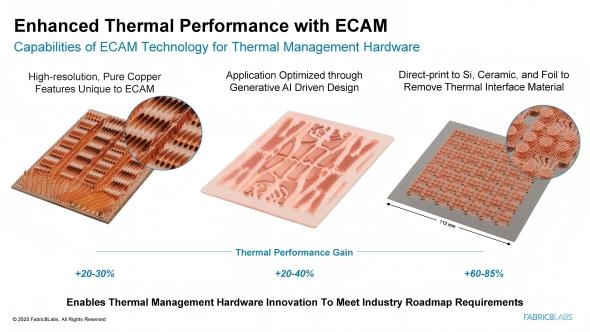

3D 打印(增材制造):像选择性激光熔化(SLM)这样的技术可以实现复杂三维微通道几何结构的一步成型,无需粘合。然而,目前的分辨率限制意味着最小通道尺寸通常在几百微米,且表面粗糙度较高,需要仔细优化参数。

蚀刻技术在精度和光滑度方面表现最佳,但成本较高,且仅限于硅材料。

激光技术具有最大灵活性和最快速度,但需要后续抛光以改善热性能。

机械加工在金属材料中具有较强的鲁棒性,但在微型化方面受限。

模塑在高产量、稳定设计中占主导地位。

3D 打印在复杂的集成冷却设计(例如 AI 服务器的 MLCP)方面具有良好前景,但分辨率和表面光洁度仍是技术瓶颈。

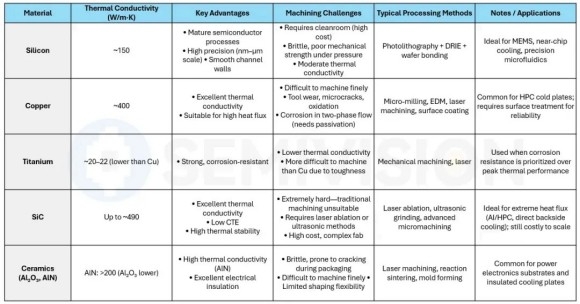

02.不同材料在微通道加工中的挑战

微通道冷却板通常由具有高导热性和良好机械强度的材料制成,但每种材料都存在不同的制造挑战:

硅:硅晶圆可以采用成熟的半导体工艺(光刻+蚀刻)进行加工,制造出壁面光滑、尺寸控制精确到几十纳米的微通道。然而,硅的导热性能中等(约 150 W/m·K),低于铜。制造过程中需要洁净室环境,成本较高。此外,硅较脆,不适用于高压应用,除非进行加固。

金属(铜、钛):铜具有非常高的导热性(约 400 W/m·K),非常适合散热。然而,加工铜具有挑战性:它容易出现微裂纹、表面氧化以及刀具快速磨损,而微铣削则速度慢且效率低。在两相流环境中,铜容易腐蚀,需要进行表面钝化或涂层保护。钛合金则具有更好的强度和耐腐蚀性,但其导热性能低于铜。

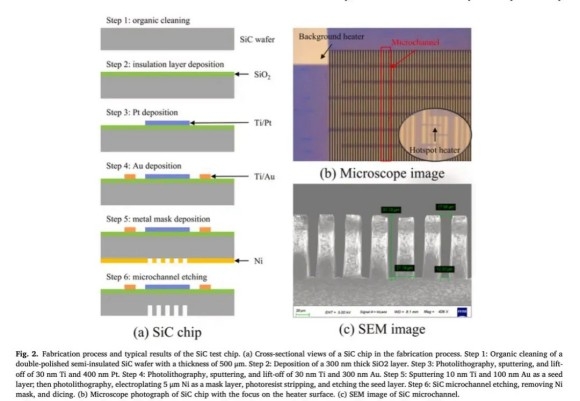

碳化硅(SiC):碳化硅结合了卓越的导热性(最高可达~490 W/m·K)、优异的热冲击耐受性以及低热膨胀系数,非常适合高温和芯片附近的冷却应用。然而,SiC 极其坚硬,传统机械加工不适合制造精细结构。相反,需要激光烧蚀、超声波研磨或其他高成本的技术。此外,SiC 价格昂贵,加工步骤复杂。正如我们之前提到的,SiC 是一种在代工厂中常用的材料。然而,在器件层面,它可以应用于 SiC 功率模块或 SiC-on-MMC 架构中。简单来说,这意味着使用 SiC 基板作为微通道散热器。

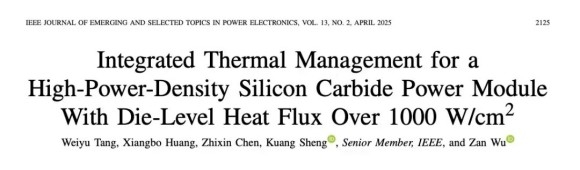

在 2025 年 IEEE 会议上,发表了一篇题为“集成热管理用于高功率密度硅碳化物功率模块,芯片级热通量超过 1000 W/cm²”的论文,重点研究高效热管理技术以应对高功率密度的 SiC 功率模块。研究团队结合纳米银烧结(nano-Ag sintering)与多通道微管(MMCs),提出了一种集成封装级冷却架构,能够在芯片级热通量为 1000W/cm²的条件下,将结温控制在 127°C 以下。通过 CFD 模拟和实验验证,作者比较了传统针鳍式散热器与两种创新的 MMC 设计——锥形 Z 型(TZMMC)和连接Z型(CZMMC)。结果显示,CZMMC 实现了最低的热阻 9.85 mm²·K/W(约0.066 K/W),比传统液冷模块的热阻降低了 80%,泵送功率减少了 83%。此外,集成设计改善了温度均匀性和可靠性,使电流密度提升了 138%,功率模块的输出电流能力也翻了一番。 本研究表明,集成 MMC 的冷却技术能够同时实现高热效率、低压降和良好的封装兼容性,为下一代硅碳化物(SiC)功率模块在汽车、电网和高压应用中实现超高热通量散热提供了关键的技术路径。

在另一项题为“极端热通量散热的高效歧管微通道散热器,用于高功率硅碳(SiC)器件”的研究中,研究人员解决了高功率密度 SiC 芯片的热管理难题,并提出了一种高性能的歧管微通道散热器(MMC-HS)设计。

通过结合三维流体分布结构与低热阻封装材料,团队通过 CFD 模拟和实验测试验证了该系统在超过 1000 W/cm²的热通量下,能够将芯片结温控制在 120°C 以下。新设计的“分布式入口与局部循环”微流体拓扑结构显

著降低了压力损失,并提高了冷却的均匀性。与传统的针状鳍片和单通道液冷方案相比,MMC-HS 实现了 70%至 80%的总热阻降低,以及约 85%的泵送功率减少。 此外,该设计展现出卓越的封装级集成能力,能够与纳米银烧结界面结合,形成具有高导热性、低机械应力和优异可靠性的模块级热解决方案。本研究证实,基于 MMC 的冷却技术是未来硅碳化物功率模块、AI 加速器和高压电力系统中应对极端热流的关键集成方法。

在提出的硅碳化物(SiC)与 MMC(微通道集成层)架构中,流体通道设计是整个热管理系统的核心。该设计不是直接在 SiC 芯片或基板上蚀刻微通道,而是将高导热的SiC 功率芯片通过纳米银烧结粘接到金属或硅基的微通道层(MMC)上。这种结构能够高效地将由 SiC 芯片(热流密度超过 1000 W/cm²)产生的剧烈热量直接传导到微通道中的冷却剂中,形成极短的热传导路径。

在 MMC 层内,三维流形网络将冷却剂均匀分布从多个入口到微通道,同时局部循环区域最小化压力损失和死区。这种“流形-集流器”拓扑结构改善了流动的均匀性,增强了局部对流换热,实现了芯片表面温度梯度(ΔT)小于 5°C。与传统的单通道冷板相比,碳化硅(SiC)-MMC 结构将热阻降低了 70%至 80%,泵送功率减少了 80%以上,同时保持了结构完整性和机械稳定性。更重要的是,这种分层集成策略保持了碳化硅(SiC)高热导率和电气绝缘的特性,避免了在 SiC 基板内部直接加工微通道所带来的脆性和可靠性问题。总体而言,SiC 与金属基复合材料(MMC)流体通道设计代表了一种新一代液冷架构,结合了高散热能力、机械可靠性和封装兼容性,非常适用于在极端热通量条件下运行的汽车逆变器、高压直流转换器和人工智能电源模块。

陶瓷(如氧化铝(Al₂O₃)、氮化铝(AlN)):如氮化铝(AlN)等陶瓷具有高热导率(>200 W/m·K)和优异的电绝缘性能,因而在功率电子基板中广受欢迎。然而,陶瓷难以加工,通常采用激光加工或反应烧结的方法形成通道。它们的脆性也意味着在封装过程中必须进行应力管理,以避免开裂。

03.如何微通道在制造过程中几何精度和表面粗糙度的方法

微通道的几何精度和壁面光滑度对运行中的压降和传热稳定性具有重要影响。实际上,通常采用精密微纳制造技术结合后处理工艺来实现。

对于硅微通道,常用深反应离子蚀刻(DRIE)结合循环蚀刻-钝化(Bosch 工艺)以最小化蚀刻毛刺。在形成通道后,还会进行氧化退火和化学机械抛光(CMP)以平滑通道壁面

对于激光加工材料,通常会引入额外的二次抛光或化学清洗步骤,以去除飞溅物和表面不规则。

如行业实践所指出,“微通道的加工精度要求极高,这也对密封性能提出了挑战。”为了保持毫米甚至微米级的几何公差,需要高分辨率的光刻掩模或精确的工具对准技术。在设计阶段,还应考虑合适的通道长宽比,避免壁面过薄,以减少加工误差。

在实际生产中,常用的在线检测方法如显微镜和轮廓仪,能够提供实时反馈并调整工艺参数。过度的内壁粗糙度可能导致局部流动湍流和压力损失增加;因此,常采用化学蚀刻(“蚀刻抛光”)或电镀等后处理步骤,以进一步改善表面光洁度。

平台声明:该文观点仅代表作者本人,001can.com 信息发布平台 仅提供信息存储空间服务。